ガス対策装置

原料定量供給装置 “Hungry Feeder(ハングリーフィーダ)”

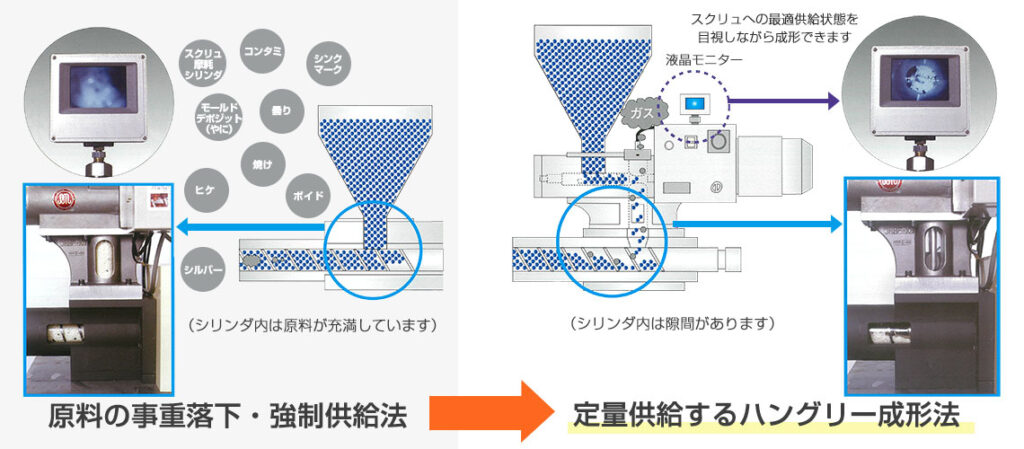

「過食成形法」から「ハングリー成形法」へ。

成形不良率の低減と金型メンテ期間の延長を実現します!

従来の可塑化イメージ

ハングリー成形法

ハングリーフィーダの特徴

POINT 1 真空エジェクタ吸引ユニットによるガス抜き

・ハングリーフィーダは真空ポンプを使用しません。

・シリンダの隙間をシールする改造も不要です

・工場のエアーを使用し、真空エジェクタで負圧を発生させ流れを作りガスや水分を排気します。

・ハングリー成形になってシリンダ内に隙間があれば真空ポンプと同等のガス抜き効果が得られます。

POINT 2 液晶モニター・カメラを標準装備!

・成形機のメインスクリュを真上から映し、ハングリー成形になっているか常に確認できます

POINT 3 色変えを考慮して簡単に清掃が可能!

・清掃性を重視した構造設計により、段取り替えに時間が掛かりません

・写真の様に簡単に分解清掃が可能です(HF-Ⅰ型)

ハングリーフィーダ導入効果例

金型メンテナンス

金型メンテナンスに対する効果

| 樹脂名 | 用途 | 金型メンテの周期(1回あたり) | 伸び率 |

| LCP | 電気部品 | 8時間(導入前)→ 3日(導入後) | ×9 |

| PE | 医療品 | 3日(導入前)→ 3ヶ月(導入後) | ×30 |

| PA+GF | 二輪部品 | 2日(導入前)→ 3日(導入後) | ×1.5 |

| PA+GF | 携帯部品 | 3日(導入前)→ 5日(導入後) | ×1.7 |

| PBT+GF | 自動車部品 | 1日(導入前)→ 2日(導入後) | ×2 |

| PPS+GF | 自動車部品 | 6時間(導入前)→ 1日(導入後) | ×4 |

| PPS | 電気部品 | 3日(導入前)→ 5日(導入後) | ×1.7 |

| POM | 自動車部品 | 12時間(導入前)→ 3日(導入後) | ×6 |

| 46PA | ギヤ・インサート部品 | 3時間(導入前)→ 1日(導入後) | ×8 |

| PC | PC箱物 | 8時間(導入前)→ 1日(導入後) | ×3 |

成形不良の低減

成形不良の改善効果

| 成型品の種類 | 使用樹脂名 | 改善効果 |

| レンズ | 特殊樹脂 | 製品の曇りが70%減少 |

| OA機器 | 特殊PC | シルバーが消え、不良品が1/10程度に減少。連続成形が千単位から3〜5万へ改善 |

| 電機部品 | LCP | 計量時間のバラツキが改善 |

| 自動車部品 | ABS | シルバーによるメッキ後の不良率が12%から1.6%まで減少 |

| 筆記用品 | PC・PS | 気泡がなくなった |

| カメラ部品 | ABS+PA CF15%入 | ガスにより成形不良が発生していたが、ガスの減少により生産量がアップ(2500個→3500個) |

| 照明器具 | PET・PBT | ・流動末端付近でのガス滞留によるウエルドが解消 ・流動末端付近にガスの巻き込みによる転写不良が解消 ・フラッシュにより多い時は4割程度が不良になっていたのが解消 ・ガス量の軽減と成形条件幅の拡大によりシボ転写ムラが解消された |

| 電機部品 | PPS | ガスによるショートショットが解消された |

| 電子部品 | PC | シルバー不良率が2.68%→0.29%に減少 |

| PC箱物 | PC | 金型メンテが3日に1度から5日に1度に改善。シルバーも大幅減少 |

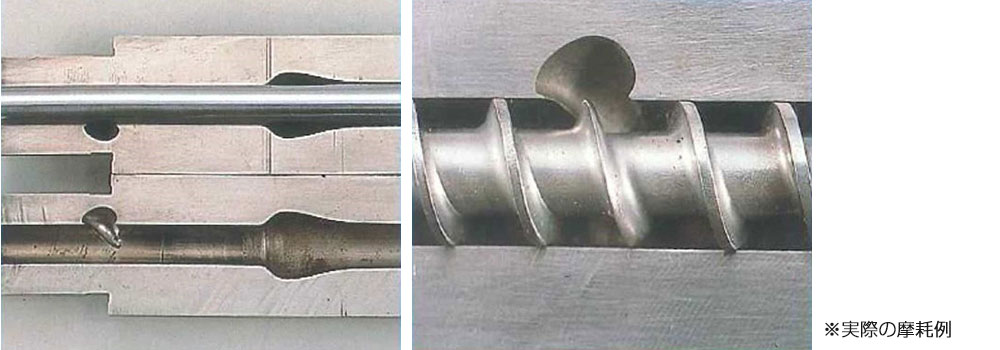

シリンダ・スクリュ摩耗を改善

シリンダ・スクリュの摩耗、特にホッパー口の異常摩耗はガラス繊維等の強化材使用原料が多くなり、溶融能力以上の原料が供給されダメージが与えられる事が原因です。

ホッパー口に材料を詰め込まない「ハングリー成形」にするだけで摩耗が改善。