ベントユニット

ベント式可塑化ユニット

ベントアップの防止と樹脂替えの迅速化を実現。

ベント式射出成形法は、その確かな答えを提供します。

貴社保有のノンベント式射出成形機(10t~1200tまで対応)の可塑化部をベント式に改装します。

ベント式成形機の歴史

日本での射出成形機は、1950年頃にプランジャ式としてスタートを切りました。

その後、原料の種類が急拡大に伴いプラスチック製品も多種多様にわたるようになり、インラインスクリュ式が開発され今日ではこれが主流となっています。

なぜ、ベント式射出成形機が普及しなかったのか?

フィラー入り複合樹脂や要乾燥樹脂の登場から、予備乾燥の必要ない<ベント式>射出成形機が開発され一時注目を浴びました。

しかし、ベント口からの樹脂の噴出や色替え、樹脂替え時間が掛かるなどの事から、徐々に姿を消し、今日ではベント式を知らない世代が中心になってしまっています。

ベント式射出成形機の復活

当社のベント式可塑化ユニットは、独自のスクリュデザインによりかつてネックとなっていた様々な問題を解決して参りました。

加えて、元来の特徴である“乾燥工程が不要である事”、“電気代の節約”、“金型に入り込むガスを減らし製品不良率を下げる”を活かし、ベント式射出成形機は、低コスト・省エネ型の射出成形として復活の道を歩み始めました。

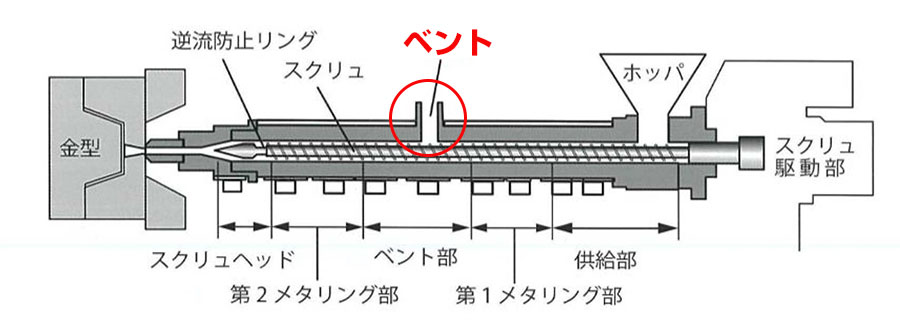

ベント式射出成形機のしくみ

ベント射出成形機には下図のようにシリンダ中間辺りにベントと呼ばれる穴が設けられています。

樹脂が溶融する際に発生するガス、水分をベント部から外に排出することができる射出成型機です。

ベント式成形機のメリット

ガス・水分を脱気しながら成形を行えると以下の様なメリットがあります。

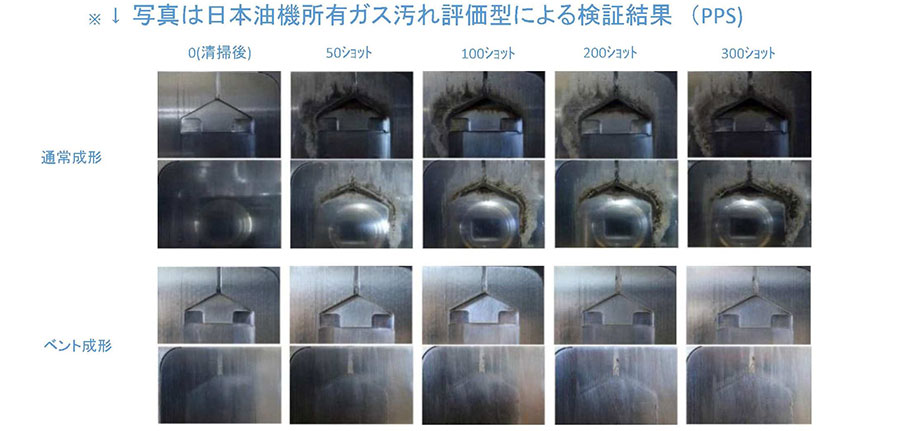

メリット1 ガス低減

- ガスによる成形不良率低減

- 金型に付着するガス(MD)低減

メリット2 予備乾燥レス成形

- 乾燥機設備投資費が不要

- 乾燥に使用する電気代不要

- 乾燥にかかる段取り時間不要

- 乾燥機設置スペース不要

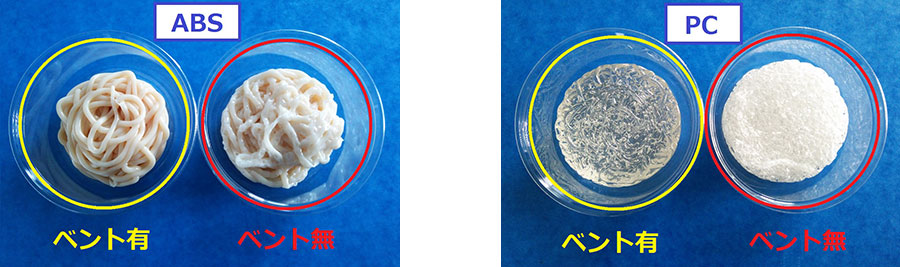

無乾燥成形でのパージダンゴ・成形品外観比較写真(PC)

本当に乾燥しなくて大丈夫?

樹脂の種類によっては吸水率が高い状態で成形すると分解して強度が低下する樹脂もございます。

弊社では吸水の有無で試験片を成形して物性の比較を行えます。

※試験の内容によって有償になる場合もございます。

※物性の評価はおこなっておりません。

所有金型一覧

ダンベル試験片

平板(100×100 T=3)

ガス評価型

ベント式成形には、ベント式ならではの最適成形条件を見出すことが必要です。

これまでのノンベント式の常識を捨てる必要があります。

その勇気ある挑戦こそが、稼働率を高め、歩留まりの大幅アップなど、利益につながる確かな答えに直結するのです。