リペレット機

SRルーダー・バンビ

成形工場内で発生するスプルランナーの粉砕材を再生ペレット化するために製造しました

バージンペレットと同等の再生ペレットなので、コスト削減・成形不良低減・環境保全 を実現!

本装置には既存技術に比べた優位性、従来には無い独創性が詰まってます。また、必要な処理能力(kg/h)に応じて機種を選定頂けます。

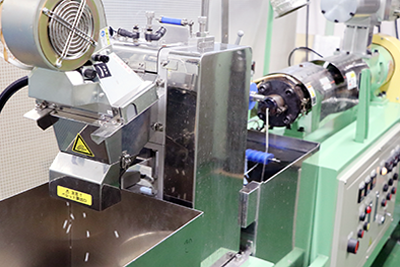

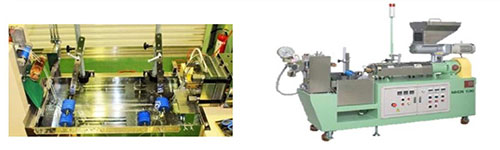

SRルーダー・バンビ稼働例

工場内の余剰材を自社で再生ペレット化!

- 成形機のそばで樹脂の物性を損うことなく、最適温度で再生ペレットを作ることができます。

- スクリーンに30~250メッシュのものを組み合わせて使用していますので、異物混入の恐れがありません。

- 設置場所を選ばないコンパクトタイプ。時間当たり生産量3~32kgまでの機種を揃えています。

少量着色ペレットの自家製造が容易

- SRルーダー・バンビは、必要な時に必要な量だけの着色ペレットを自家製造する事にも適しています。

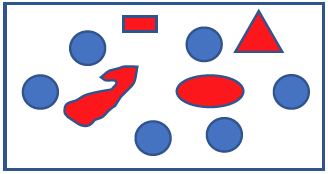

再生ペレットとは?再生ペレット化する理由とは?

粉砕材をそのまま使用せず、なぜペレットにするのか。

バージン材(V材)・粉砕材(F材)・リペレット材(R材)による図

【V材+F材】

(F材の混合比率を上げる程不安定になる)

【V材のみ】

【V材+R材】

粉砕材をそのまま使うと…

- 大きさが不均一なため、食い込み不良により軽量のバラツキが発生

- 粉砕すると粉が発生する。直接使用すると現場の環境が良くない

- 粉が先に熱を受けてヤケ、炭化異物、分解ガス発生

- バージンペレットより大きい粒は熱不足で未溶融状態

- 成形不良の発生原因となります

ガラス繊維強化の場合

粉砕材の大きさをバージンペレット(φ3x長さ3mm)の大きさに合わせると粉砕形状を小さくする必要があり、ガラス繊維が折れてしまうため、強度が低下してしまう。

SRルーダー・バンビにてリペレットすると…

- スプルランナーを細かく粉砕する必要が無い。粗い粉砕で構わない

- ガラス繊維が折れにくい為、強度を保つ事ができる

- 再生材の使用割合を増やす事ができる

- スクリュデザインに特徴があるので、低温にて加工ができる

- 熱履歴による材料の劣化がほとんど無く、物性はバージンペレットと同様

- ペレット形状を任意に変更できる為、バージンペレットと同じ大きさにできる

- 成形不良が改善。バージンペレットのみでの成形と同様にできる

SRルーダー・バンビの特徴

POINT 1 省スペース

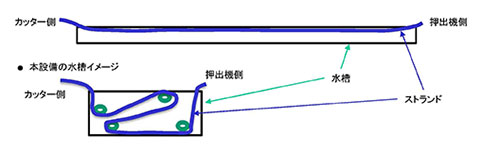

独自の水中ローラー配置により、横方向だけではなく高さ方向を使い冷却する事で効率よくストランドを冷却する事が可能。

押出部・水槽部・カッター部が一体となっており、全長*3.2m(*SRV-H3000機による)と非常にコンパクトかつ省スペースで設置できる設備となってます。

キャスター付きなのでレベル出しも不要です。

バンビ 水槽イメージ

POINT 2 スクリュデザイン

SRルーダー・バンビはスクリュ設計のノウハウを生かし開発した再生ペレット装置です。

材料に最適なスクリュデザインを使用する事により、バージンペレットと比べて遜色ない再生ペレットを製造する事ができます。

また、低温加工できる為、物性の劣化を最小限に抑える事が出来、再生材の混合割合を増やす事が出来ます。

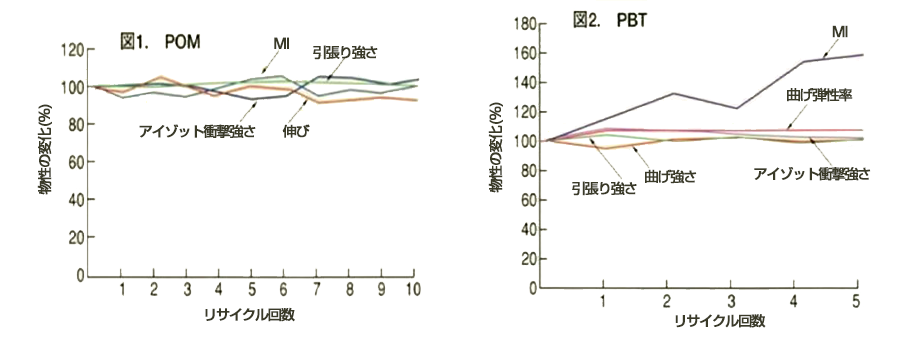

物性劣化比較図

■非強化グレードの場合

ポリアセタール(再生10回、図1)、PBT(再生5回、図2)。いずれの場合にも物性に大きな変化はなく、劣化はみられない。

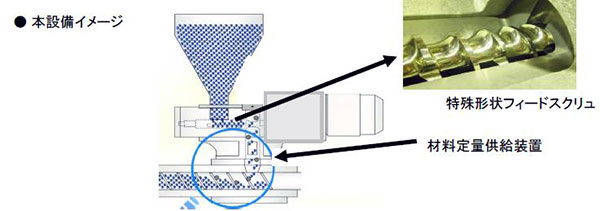

POINT3 定量供給装置

材料定量供給装置を搭載。特殊形状のフィードスクリュが内蔵されています。

粉砕材の中にミスカットがあっても砕き折る事が可能です。また粉の発生も抑えます。

材料の定量供給をする事で、メインスクリュへの食い込み不良を解消。

安定して加工する事が出来ます。

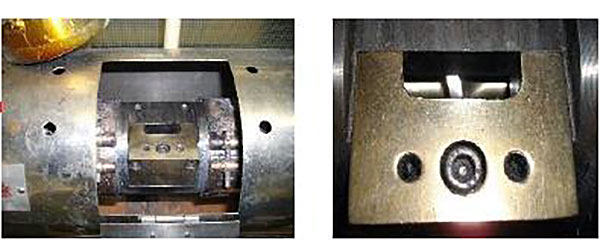

POINT 4 ベント式可塑化

シリンダの中央へベントと呼ばれる穴が開いており、水分の脱気をする事が出来ます。

物性の劣化が抑えられ、更に予備乾燥なしで加工が可能です。

乾燥電気代、乾燥機設備が不要。

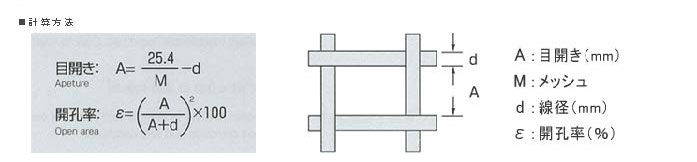

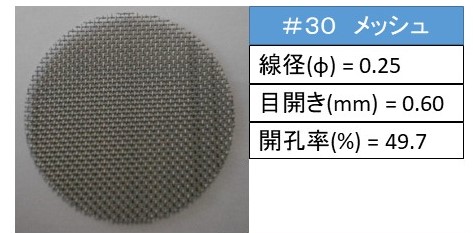

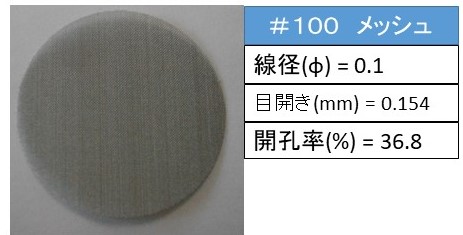

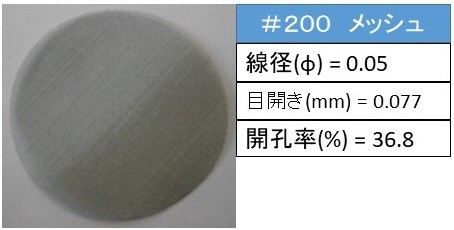

POINT 5 スクリーンメッシュ

スクリーンは、原料に混じった異物を捕集しますので、異物が除去されたペレットを製造する事ができます。

他にシリンダの内圧を調整してサージング(吐出量不安定)を防止する働きもありますので、樹脂の粘度にあったメッシュ(網目)のスクリーンを選択してご使用できます。

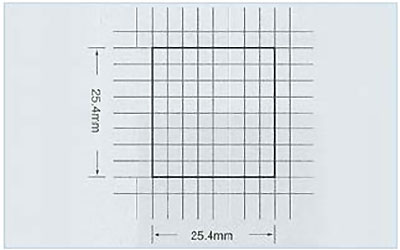

寸法

縦線および横線25.4mm(インチ)間による目数をいい、メッシュと呼ばれる単位で表します。

(例)は8メッシュです。

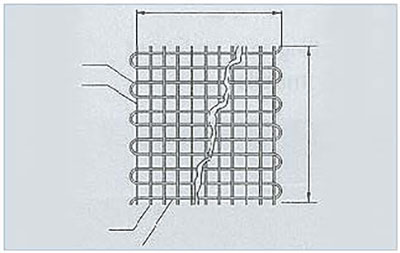

1.幅寸法は両側は耳線の外側までの寸法とし、標準寸法910mm/1000mmとします。

2.長さは、縦線の端から端までの寸法で表し、標準①長さは30mです。その許容差は+2%、−0.3%です。

規格表